Холодильные установки. Практические рекомендации по эксплуатации, обслуживанию, регулировке и настройке. Объяснение рабочих процессов, методов диагностики характерных неполадок, решение часто возникающих проблем.

Уважаемые коллеги, я вас приветствую! Меня зовут Турченко Вячеслав Михайлович. Практикующий старший механик. Мы с коллегами-моряками решили поделиться опытом, организовались в компанию SEA ADVICE CONSULTING © и создали этот сайт для помощи более молодым специалистам морского флота.

Сегодня мы говорим о холодильных, или рефрижераторных установках. Давайте для начала определимся, что это такое и как оно работает.

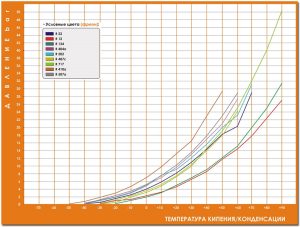

Если верить товарищу Кельвину, мы живём в высокотемпературном мире. По его шкале абсолютный ноль находится на 273 градуса ниже ноля товарища Цельсия. И прошу об этом никогда не забывать, потому что в зоне ноля градусов Цельсия нет абсолютно отрицательных температур. Есть бОльшие или мЕньшие значения. Да, нам удобнее оперировать в шкале Целься, потому что она привязана к точкам агрегатного состояния воды, на основе которой базируется жизнь на этой планете, и происходят большинство процессов. Когда вы станете употреблять термины «теплее» и «холоднее» вместо «тепло» и «холодно» – вы уже наполовину инженер. Даже при незначительных изменениях температуры, материя заметно изменяется энергетически, и разные вещества по-разному себя ведут при этих изменениях. При комнатной температуре железо остаётся твёрдым, ртуть плавится в лужицу, а кислород испаряется в газ. Фреоны при атмосферном давлении и при ноле градусов Цельсия пребывают в газообразном состоянии. Для них температура испарения/конденсации – от -20 до -50 градусов Цельсия (смотрим графики). Эти свойства фреонов мы и применяем в рефрижераторных установках.

На минутку отвлечёмся на школьную физику. Если помните, переход из одного агрегатного состояния вещества в другое сопровождается резким и существенным выделением или поглощением энергии. Там с энергиями всё сложно, но мы с вами инженеры-теплотехники, поэтому всё упростим и будем говорить про энергию тепловую, или просто тепло. Итак, для испарения какой-то жидкости в пар, к ней надо подвести много тепла, соответственно для конденсации у пара это тепло следует отнять. И если мы хотим сделать это быстро, то следует создать большую разницу температур, чтобы передача тепла туда или обратно происходила более охотно. Желательно также использовать как можно большую площадь для обмена теплом между относительно холодной и относительно тёплой средой. И ещё один важный тезис: чем выше давление вещества, тем быстрее оно превратится в жидкость при одинаковой температуре. Вот эти, в общем-то, примитивные понятия и легли в основу всей этой холодильной науки и техники.

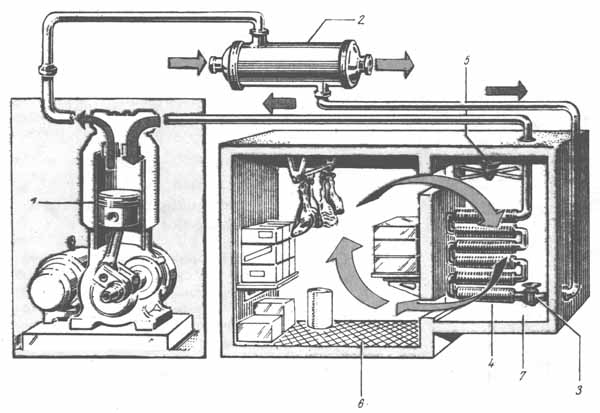

Итак, поехали. Работаем мы с атмосферным воздухом (смотрите картинку в заставке), который, приведённый нами до нужных параметров, охлаждает мясо, овощи или наши тушки в каютах. Так его и назовём: охлаждаемый воздух. Используем для этого тот самый хитрый фреон, который находится в пограничном состоянии. Вдобавок люди придумали его специально таким, чтобы он имел большую теплоёмкость, нам же гигакалории тепла транспортировать надо. Раз мы работаем на транспорте, то самым верным определением для любой холодильной установки и будет: Машина для переноса какого-то количества тепловой энергии из точки А в точку Б. По большому счёту – из камеры холодильника в окружающую среду, в нашем случае – в забортную воду. Холодильная установка мало отличается от парового котла, просто разные вещества с разными температурами и давлениями изменения агрегатного состояния циркулируют в системе. Вместо топливной форсунки с высокой температурой и энергией ископаемого топлива в топке котла для воды, фреон греется охлаждаемым воздухом с его не меньшей энергетикой в холодильной камере. Только вода испаряется при температуре свыше +100 градусов Цельсия, а фреоны – при -20 и ниже. Разные уровни температур – разная энергетика, но почти РАВНАЯ разница диапазонов использования. Когда вы это осознаете, у вас наступит просветление, и бояться холодильников вы перестанете. Есть ещё аммиачные и прочие системы, но в основном на морском флоте прижился фреон. О его поведении мы сейчас и поговорим.

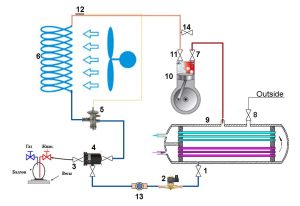

Схема холодильной (рефрижераторной) установки. Изображение рекомендую сохранить и открыть в отдельном окне браузера для удобства. Все клапана перекрыты, всё внутри не шевелится. Весь фреон находится в постоянно охлаждаемом конденсаторе (9) под достаточно высоким давлением собственных насыщенных паров, чтобы оставаться в жидком состоянии. Над ним витают облачка насыщенного фреонового пара. Но если там присутствует ещё и воздух – то грех тому механику, который это допустил. Потому что воздух пропитает всю эту фреоновую благодать, и это перестанет быть фреоном с характерными ему параметрами, а будет дикая смесь с параметрами абсолютно непредсказуемыми, и с бессонными ночами, и с пистонами в одном месте… Воздух легче паров фреона, он встанет пробкой на пол батареи испарителя, фреон теряет площадь контакта с наружным воздухом и протекает обратно в компрессор в полужидком состоянии вместо перегретого сухого пара. Вы увидите тёплую сверху и обмёрзшую снизу батарею испарителя (6) и всасывающий патрубок компрессора (11). По мере обмерзания батареи, испаритель передаёт фреону всё меньше и меньше тепла от охлаждаемого воздуха. В итоге всё может, как говорится, пойти по влажному циклу, то есть так и не испарившийся жидкий фреон прилетит на всасывание в компрессор, и гидравлический удар развалит его на куски. Дело в том, что на холодильных компрессорах высота камеры сжатия в идеале должна быть равной нулю из-за высокой текучести фреона на кольцах поршней. На практике она составляет доли миллиметра, и десяток капель жидкости там уже не поместится. Ответственные производители даже умышленно делают «слабое звено» – хрупкий шатун, чтобы в случае гидравлического удара минимизировать потери матчасти. Такой японский шатун однажды спас меня от крупных неприятностей. Тут самое время от этого воздуха избавиться, пока не натворил дел там внутри.

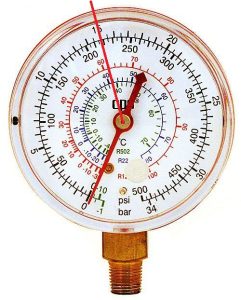

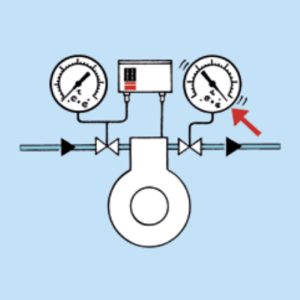

Как определить наличие воздуха в фреоне? Наблюдаем за давлением в конденсаторе (или давление нагнетания на компрессоре) по специальному манометру для фреона, внешняя шкала. На конкретной установке должны быть установлены манометры, соответствующие сорту фреона, которым она заправлена, это очень важно! В любом случае на приборе всегда указана эта марка и соответствующая шкала температур точки испарения/конденсации для указанного хладагента. Стрелка показывает актуальное давление, а по ней на температурной шкале вы увидите нормативную температуру конденсации/испарения данного фреона при этом давлении. Если в системе производится замена типа фреона – следует заменить и манометры. Делается это не всегда, поэтому будьте внимательны и требуйте хотя-бы обеспечить вас таблицей зависимости точки испарения/конденсации от давления для вашего хладагента. Их также легко найти в интернете.

Смотрим фото манометра. Для примера, у нас фреон R22 (синяя температурная шкала). Актуальное давление в конденсаторе 15 бар. По температурной шкале для R22 стрелка показывает нормативную температуру конденсации 42 градуса Цельсия. Если нет штатного термометра, пользуемся переносным дистанционным прибором, измеряем фактическую температуру фреона. К примеру, она составляет 46 градусов Цельсия. ПРЕВЫШЕНИЕ РЕАЛЬНОЙ ТЕМПЕРАТУРЫ КОНДЕНСАЦИИ сверх нормативного значения – первейший признак наличия воздуха в системе. Пользоваться таким прибором очень удобно и наглядно. Вы одновременно видите давление фреона и температуру его испарения/конденсации, нормативную при этом давлении. Не совпадает с фактической? Значит, что-то идёт не так.

Как удалить воздух из фреона в холодильной установке?

Для этого надо загнать весь фреон в конденсатор и остановить систему. Максимально охладить конденсатор (9) (порой приходилось даже снаружи со шланга поливать холодной водичкой, в машинном отделении жарко, и эффект хороший), чтобы максимальное количество фреона выпало дождиком на жидкость. Дайте ему остыть и отстояться хотя-бы пару часов, лучше дольше. На верхней точке конденсатора (9) установлен стравливающий в атмосферу клапан (8), обычно он стоит на высоком патрубке и к нему подключена дренажная труба, выведенная за пределы помещения наружу. Имейте в виду! Фреон не имеет ни запаха, ни вкуса, он не ядовит, но его газы тяжелее воздуха, и в тесном помещении вы можете сладко уснуть НАВСЕГДА! Жене и детям нужен живой и здоровый механик, так что будьте к ним благосклонны. Так вот, эту трубочку над клапаном всё-таки нужно отвинтить. Затем плавненько, на комариный писк, приоткрываем клапан (8). Не полностью, а то это такая летучая штука – вмиг убежит; в общем, пока не зашипит. Если шумно, приложите ладонь и почувствуйте лёгкий поток. Когда поток станет прохладным – хороший признак, прикрывайте клапан, чтобы он стал дросселем. Когда он станет потеть и над ним появится облачко фреоновых паров – закрываем полностью. Покурили, выпили кофе. Стравили ещё пару раз. Желательно дождаться, когда парок пойдёт сразу. Обжали клапан, и к чёрту ту трубку! Заглушка или колпак – это то, что там должно стоять. Желательно после этого запустить установку, прогнать фреон по системе, снова загнать его в конденсатор и повторить процедуру несколько раз. Точного соответствия давление-температура конденсации добиться трудно, но к этому надо стремиться. Я сам много раз так делал, и очень помогало. Особенно после ремонта или крупных протечек, словом всегда после того, как система была в контакте с атмосферой. Там ещё вода может появиться, особенно во влажном тропическом климате, вот тогда узнаете, что такое ад. Достаточно нескольких капелек росы. Но для этого у нас есть свежие силикагелевые патроны в фильтре (4) и внимательный и осторожный механик. Чистота хладагента – залог здоровья рефрижератора.

А как собрать фреон в конденсаторе, когда система уже в эксплуатации, спросит начинающий коллега? Очень просто. В нижней части конденсатора находится секущий ручной клапан (1). Закрываем его и запускаем систему. Когда компрессор всё высосет из испарителя и остановится по низкому давлению всасывания – ещё покурить (не примите за пропаганду курения, но с этими риферами порой и запить охота). Дать остаткам хладагента окончательно испариться, и вручную запустить компрессор, всё-таки посматривая на манометр и не доводя до глубокого вакуума, а то натворите себе, это секунды. Процедура выполняется в несколько приёмов, давая время на конденсацию большого количества фреона.

Тут мы подошли к вопросу, который интересует многих и на который, к моему удивлению, может ответить даже не каждый старший механик с многолетним опытом работы. КАК ДОБАВИТЬ ФРЕОН В ХОЛОДИЛЬНУЮ СИСТЕМУ?

Ответ. В тот момент, когда вы собрали весь фреон в конденсаторе (9) и очистили его от влаги и воздуха, смотрим на мерительное стекло и убеждаемся, что его явно маловато. Но и слишком много – тоже не есть хорошо, потому что жидкий фреон будет перекрывать больше охлаждающих трубок конденсатора, в результате скорость конденсации упадёт, вырастет давление нагнетания компрессора, в общем, тот случай, когда кашу маслом можно испортить. Особо паниковать о постепенном небольшом расходе хладагента не следует. Со временем он находит микротрещины и потихоньку убегает наружу, притом никаким прибором эту утечку вы не обнаружите. После ремонта и техобслуживания со вскрытием системы вы неизбежно теряете часть хладагента. Если же протечка внезапна и значительна – запустите систему и в процессе её работы (чтоб она была под давлением) пройдите индикатором протечек по всей системе (самый надёжный индикатор – старая добрая галогеновая лампа, о которой помнят разве что ушедшие на пенсию старшие мотористы и вторые механики). Не нашли?

Смотрим на соединения фреоновых труб, обычно они ниппельного типа. Если в местах этих соединений заметны маслянистые пятна (особенно если там давно не протирали пыль – очень бросается в глаза) – тщательно исследуем индикатором и на всякий случай обжимаем гайки. У меня было так один раз, целый год со сменщиком по очереди не могли найти протечку, а фреон постепенно уходил. Вызвали сервис с хорошим прибором, он нашёл на входе хладагента в конденсатор, натыкал нас носом на такое пятно, и гайка пошла на целых пол оборота, и стало хорошо. Вибрация, сэр.

Не помогает? Останавливаем и перекрываем охлаждение, приотдаём фланец одной из охлаждающих труб на конденсаторе и «нюхаем» там внутри. Иногда так случается, что агрессивной морской водой повреждаются именно трубки конденсатора или места их вальцовки. А там давление фреона максимальное.

Итак, всё у нас хорошо, но добавить фреон надо. Открываем на системе все клапана, кроме нижнего расходного (1) на конденсаторе. На линии подачи жидкого фреона, перед фильтром или на крышке самого фильтра со стороны подачи в него фреона, установлен клапан (3) с ниппелем для подключения шланга от баллона. Место хранения штатного шланга и переходников к нему – самый большой секрет на борту судна, поэтому, принимая дела, обязательно выясните этот вопрос. Снимаем колпачки с этого клапана и набрасываем (не обжимая) соединение шланга.

Приносим баллон, предварительно убедившись, что в нём – именно та марка фреона, который залит в систему. Смешивать – это лишить себя сна и покоя. Внимательно смотрим на маркировку баллона. Их есть два типа: прямой и перевёрнутый. Нам надо залить ЖИДКИЙ хладагент. Он собирается на дне баллона, и если в баллоне есть трубка, доставляющая жидкость с донышка до клапана – это прямой баллон и переворачивать его не надо. При отсутствии таковой, баллон ставится вверх донышком на «ушки», предохраняющие клапан и обеспечивающие к нему доступ. Есть баллоны с двумя клапанами – для жидкого и для газообразного хладагента. Перевёрнутому баллону дайте время на отстой воды после взбалтывания в процессе смены положения в пространстве, корпус клапана довольно глубоко ввинчен в баллон, или даже с коротким патрубком внутри, чтобы оказаться выше её уровня. Для учёта расхода хладагента, баллон ставится (или подвешивается) на весы, соответственно их показания записываем до и после. Плотно подключаем шланг к баллону и слегка приоткрываем на нём клапан. Фреон пошёл по шлангу, тот покрылся инеем, и перед клапаном добавления появилось холодное облачко? Не закрывая баллон, быстренько обжимаем второй ниппель шланга и полностью открываем клапана пополнения на системе и на баллоне. Фреон пошёл через фильтр (4) к ТРВ (5) и далее на испаритель (6). Включаем компрессор на автомат. Фреон нагревается в испарителе охлаждаемым воздухом, прогоняемым вентилятором, вскипает и испаряется. По мере роста давления всасывания, компрессор будет перегонять фреон из баллона в конденсатор. Краткими циклами, потому что по тонкому шлангу хладагент поступает медленно, а выход (1) из конденсатора закрыт. Наблюдаем за мерительным стеклом. Не дожидаясь рабочего уровня, закрываем клапан (3), компрессор останавливается по низкому давлению всасывания. Снова перекур, работа у нас вредная для здоровья! Чтобы в конденсаторе всё устоялось. Так в несколько приёмов наполняем конденсатор до нормы. Приблизительно, особая точность тут излишня. Первым закрываем клапан (3), потом на баллоне – превентивная защита от внешнего воздуха. Ниппеля шланга отсоединять осторожно, чтобы переохлаждённая жидкость не брызнула в глаза. Защитные очки приветствуются. Открываем расходной клапан конденсатора (1) и наслаждаемся идеально работающим агрегатом.

Есть ещё один метод добавления фреона в систему. Он менее комфортен для компрессора и требует повышенного внимания. Однако порой без него не обойтись. При заправке жидким фреоном, часть его мы по определению оставляем в «мёртвом пространстве» баллона. Никогда не оставляйте баллон с открытым клапаном. А остатки хладагента могут вас выручить вдали от берега, когда критически нужно добавить его в систему, а запасы кончились, в баллонах почти не осталось жидкого фреона. Но есть газообразные остатки! Для этого существует клапан (14) на линии всасывания компрессора. Закрываем подачу в систему клапаном (1), подсоединяем шланг баллона к клапану (14) таким образом, чтобы фреон поступал туда в ГАЗООБРАЗНОМ состоянии, открываем подпитку из баллона и включаем компрессор. Внимательно слушаем, пары фреона могут повлечь за собой из баллона вскипевшую жидкость, поэтому компрессор находится под риском гидравлического удара и желательно прикрыть клапан (14). До глубокого вакуума всё-таки доводить не следует. Такой метод я считаю аварийным, но порой он выручает.

Всё очень просто, когда понимаешь, что ты делаешь.

Как запустить рефрижераторную установку? Итак, с фреоном мы разобрались, стёклышко показывает нормальный уровень хладагента в конденсаторе, охлаждение с чистым фильтром и исправным насосом работает. Готовим систему к запуску или расконсервации после зимы. Первым делом проверяем, открыты ли ВСЕ клапана на системе. Кроме клапанов добавления и дренажа фреона, для особо исполнительных товарищей; к сожалению, такие встречаются всё чаще… Все важные узлы имеют отсекающие клапана на случай ремонта или обслуживания. Клапан в открытом положении туго обжат в обратную сторону, поэтому надо приложить некоторое усилие для закрытия. Не поддавайтесь иллюзии, что он в том или ином положении, добейтесь его свободного вращения и только после этого оперируйте в нужную сторону. Все клапана имеют герметичные колпаки, и если при их снятии услышите шипение – значит, сальник штока травит, и это плохой знак. Для совсем молодых и тем счастливых: не ищите маховики клапанов и разводные ключи: на крышке колпака выемка какраз подходит под квадрат на штоке клапана, для этого она и предназначена. Повторюсь: клапан открывать до тугого упора, там изнутри он самоуплотняется и герметизируется. Расходной нижний клапан конденсатора (1) открываем в последнюю очередь. Лёгкое шипение – фреон пошёл и остановился на пока что закрытом электромагнитном клапане (2). Наблюдаем некоторое время за этим клапаном, не начал ли он покрываться инеем, проверяем его и трубку за ним на ощупь, не холодная ли, не травит? Пока что фреон дальше не идёт, но после запуска хорошо бы так проверить и следующий за ними фильтр. Если холодит (учитывайте, что и сам жидкий фреон пока что холодный, а если тёплый – значит его там мало или недостаточно охлаждения) – менять фильтр однозначно. Хорошая морская практика: вскрыл механический фильтр – обнови и силикагелевый патрон, лишним не будет. В процессе работы трубка от конденсатора до ТРВ должна быть прохладной или чуть тёплой в тропиках. Увидели иней после фильтра – менять немедленно. Контрольное стекло (13) должно показывать поток жидкого фреона, иногда с пузырьками. Если там пусто или пролетают только брызги жидкости – значит, фреона в системе мало или недостаёт охлаждения, и к ТРВ приходит уже газообразный хладагент, и всё уже пошло не так. Только не перепутайте чистую прозрачную жидкость с паром.

Уровень смазочного масла в компрессоре нормальный? Вентилятор испарителя дует в нужную сторону (был один подлец, на сдачу дел перебросил там клеммы…), приводной ремень натянут? Часто бывает: вроде всё было хорошо, и вдруг начал равномерно обмерзать испаритель, а то и компрессор, и бегаешь вокруг него с бубном. Оказывается, приводной ремень вентилятора износился и ослаб. Берём ключ и на ходу подтягиваем. По звуку слышно, как ремень перестаёт визжать и вентилятор «идёт на взлёт», батарея на глазах начинает таять. Тянуть в меру, чтобы лопнувшим ремнём не получить по фейсу. Просто была недостаточная подача тепла на испаритель от слабого потока охлаждаемого воздуха.

Тихонько произносим молитву и жмём на кнопочку «Auto»! Открывается электромагнитный клапан (2), фреон шипит на терморегулирующем вентиле (5), тоненькая трубка за ним потеет – процесс охлаждения пошёл. Компрессор ждёт, когда на его всасывании появится давление паров фреона, принявших к переносу за борт первые калории от охлаждаемого воздуха. Он включается и под высоким давлением загоняет хладагент в конденсатор. Нагнетательный патрубок компрессора ВСЕГДА должен быть горячим! В конденсаторе калории, принятые фреоном от охлаждаемого воздуха в испарителе + калории, добавленные компрессором при механическом сжатии, передаются охлаждающей воде в процессе активной конденсации хладагента. Обеднённый на тепло, жидкий фреон продолжает свой бесконечный цикл. Как и было сказано, он является транспортной площадкой для тепловой энергии от охлаждаемого воздуха к забортной воде. Сейчас большинство компрессоров – двух или даже трёхступенчатые, реже с переменной частотой вращения. Чаще всего автоматически отключается часть цилиндров по мере падения давления на всасывании, когда ТРВ начинает реагировать на температуру фреона на испарителе и прикрывать подачу жидкого хладагента. Когда стало совсем холодно – соленоидный вентиль (2) закрывается по команде термостата в охлаждаемом помещении, компрессор добирает остатки фреона в испарителе и останавливается по низкому давлению всасывания. Система переходит в режим ожидания, пока охлаждаемый воздух на выходе вентилятора нагреется до заданной температуры. Обычно дифференциал между стартовой и стоповой температурами весьма узкий – несколько градусов, в пределах которых процессом рулят ТРВ и ступени компрессора. Старые одноступенчатые компрессоры рекомендовалось запускать с закрытым клапаном на всасывании во избежание гидравлического удара жидким фреоном, скопившемся в испарителе. С постепенным его открытием. Возможно, в этом был смысл, но я не сторонник этого метода.

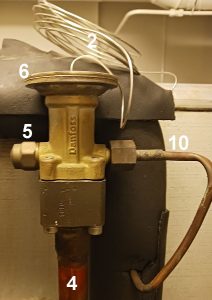

Итак, жидкий хладагент дошёл до ТРВ (5).

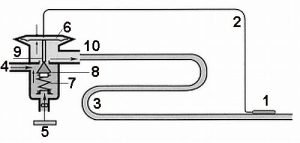

Как устроен и работает терморегулирующий вентиль ТРВ? Датчик (1) – это маленький продолговатый баллончик, плотно прижатый хомутом к фреоновой трубе на выходе из испарителя (3), обмотанный термоизолирующей лентой во избежание влияния внешних факторов. Баллончик заполнен легко расширяющимся от изменений температуры веществом.

На общей схеме он обозначен под номером (12). К нему припаяна длинная капиллярная трубочка (2), это не электрический проводок, как он выглядит на первый взгляд. Капилляр этот хрупкий и весьма мягкий, требует бережного обращения. Нечаянно пережал или сломал – можешь выбрасывать ТРВ. Одно непродуманное движение – и проблема, особенно посреди океана. В свою очередь, капилляр припаян к крышке ТРВ.

Пространство между полостью датчика (1), в капилляре (2) и над мембраной (6) едино, герметично и заполнено легко расширяющимся при изменении температуры веществом. Прижатый к седлу пружиной (7), дроссель (8) сопротивляется давлению толкателя (9), на который сверху давит мембрана (6), и противодавлению паров фреона в испарителе. Чем выше температура на датчике (1), тем выше давление над мембраной (6). Регулировочным винтом (5) мы задаём дросселю (8) оптимальный диапазон открытия. Это — аналоговый девайс. Его задача – плавно регулировать количество фреона, поступающее на батарею испарителя, в зависимости от температуры паров фреона на выходе из испарителя. Стали пары фреона теплее на выходе из испарителя – значит поступление хладагента маловато, давление в сенсоре (1) растёт, мембрана (6) прогибается вниз и дроссель (8) приоткрывается, и наоборот. Регулирующий винт (5) спрятан в корпусе ТРВ и закрыт герметичной пробкой. ВНИМАНИЕ! Вокруг этого винта нарисованы стрелочки «+» и «-«, так вот они обозначают, в какую сторону крутить регулировочный винт для увеличения или для уменьшения перегрева паров фреона на выходе из испарителя. НЕ ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ОХЛАЖДАЕМОГО ВОЗДУХА! Фреон при испарении создаёт температуру, намного ниже заданной для охлаждаемого воздуха, и при правильной организации вполне достаточно его охлаждает. Для активного охлаждения внешнего воздуха, фреон должен именно испаряться на протяжении его хода по испарителю. Термодатчики следят, когда охлаждаемый воздух достиг заданной температуры и соответственно открывают или закрывают соленоидный вентиль для подачи или остановки хладагента в заданном узком диапазоне. Перед выходом из испарителя, пар фреона должен перегреться охлаждаемым воздухом, чтобы на всасывание компрессора он пришёл сухим, с температурой, на 5 – 7 градусов выше температуры конденсации при актуальном давлении всасывания. По стрелке манометра на всасывании смотрим значение этой температуры при текущем давлении и сравниваем с реальной температурой фреона, измеренной термометром. Вот ЭТА ИЗМЕРЕННАЯ температура и должна быть на 5-7 градусов выше той, которую показывает стрелочка на манометре. Ещё раз повторяю. Если разница между измеренной температурой и значением стрелки на температурной шкале манометра на выходе из испарителя меньше 5 градусов – значит перегрев паров фреона недостаточный, и мы потихоньку крутим регулирующий винт ТРВ в направлении «+» и наоборот. Научитесь правильно читать показания этих приборов, вникнете и усвоите это правило — 90% проблем с рефрижераторной установкой у вас будут решены.

Если до того, как вы начнёте там крутить, всё работало хорошо – завяжите свои шкодливые ручонки на узел, регулировали его умные дяди. Или хотя-бы отметьте маркером исходное положение, запишите каждое своё движение, чтобы вернуться обратно к исходным настройкам, если конечно принимали дела у адекватного коллеги. ТРВ – последнее, что следует регулировать, если до того система работала нормально. Но если уж пришлось – следуйте доброму совету одного старенького «деда», когда я был помоложе: «Настрой это ТРВ так, чтобы на всасывании компрессора фреон был +8 градусов Цельсия«. Все фреоны в этой зоне давления-температуры пребывают в состоянии перегретого сухого пара, и жизнь подтверждает истинность этого постулата, хотя в умных книжках рекомендуется температура, на 5 градусов Цельсия выше показания на температурной шкале манометра на всасывании компрессора. Истина где-то посредине. Имеется тут и другой смысл: фреон поступает в компрессор прохладный (субъективно для человека и компрессора, а для самого фреона – перегретый сухой пар, уясните это как инженер!), и заметно снижает тепловую нагрузку механизма.

Задача дросселя (8) – не только регулировать поток, а в первую очередь «цедить» жидкий фреон под давлением, разбрызгивая его в мелкие туманообразные капельки. Этим действием жидкость обретает огромную внешнюю площадь для теплообмена. В большом объёме после дросселя давление резко падает – создаются идеальные условия для превращения жидкости в пар фреона далее в испарителе под действием тепла от охлаждаемого воздуха. Обычно ТРВ расположен в доступном месте, в процессе работы он покрыт капельками конденсата, как и трубка (10), что следом за ним. На больших и сложных батареях испарителя возникает некоторое гидравлическое сопротивление, и для его компенсации ТРВ оборудуются уравнительной трубкой. Такая конструкция монтируется при постройке установки и нам, эксплуатационникам, особого беспокойства не доставляет.

Вот никогда такого не было – и снова! Обмерзает ТРВ! Компрессор останавливается по вакууму на всасывании, опять нижняя часть испарителя замерзает, а верхняя тёплая – фреона там вообще нет или мало поступило через дроссель ТРВ. Про воздух в системе мы уже обсуждали, но в процессе нормальной работы ему там негде взяться. Часто такое случается после добавления свежего фреона. Производители фреона не все святые и ленятся слить водичку из бывших в употреблении баллонов, а те, кто ними пользовался до того, оставили открытым пустой баллон на потеху влажной атмосфере. Значит, что-то попало в миниатюрный зазор между дросселем (8) и седлом, и если исправный и чистый фильтр – то это 95% вода. Одна её капелька (!) замёрзла и застряла на дросселе, и портит нам всю картину… Аккуратно, без фанатизма можно оттаять его феном (раньше рекомендовалось тёплой водой), только не повредите чувствительный элемент ТРВ, грейте не крышку, а корпус в области дросселя. Останавливаем систему, отсекаем клапанами фильтр на входе и выходе, меняем силикагелевый патрон в фильтре. Иногда он имеет собственный корпус, тоже с клапанами. Главное – не дать этому силикагелю в новом запечатанном патроне, да и в старом (может пригодиться), долго контачить с атмосферой. Там всегда присутствует влага, а силикагель крайне гигроскопичен. А патронов-то не всегда есть большой запас… Раньше силикагель возили в больших герметичных банках и перед употреблением долго жарили на сковородке, как семечки подсолнуха, при температуре, намного превышающей +100 градусов Цельсия. При отсутствии свежего силикагеля, жарили пользованный, запашок во внимание не принимается. Выжаривали влагу, помешивая. Готовили марлевые мешочки, сушили их утюгом, насыпали горячие гранулы, быстренько пихали их в фильтр и закрывали. Делюсь опытом на всякий случай, чтоб вы не терялись в такой ситуации. Фирменные патроны не всегда доступны, а силикагель в гранулах можно раздобыть у шипшандлера. В фильтре-осушителе гранулы силикагеля должны находиться в плотно упакованном и подпружиненном виде, чтобы предотвратить их взаимное перемещение потоком фреона, измельчение и унос в систему в виде загрязняющей пыли. Применить ситечко перед использованием силикагеля – хорошая идея. Поэтому крышка фильтра снабжена мощной пружиной, может при открытии прилететь в лоб. Оставьте пару шпилек на ослабленных гайках перед тем, как её стронуть. Заодно заменить/почистить сам механический фильтр и посмотреть, не принесло ли в него запчасти от компрессора – простейшая диагностика этого агрегата. Частенько там попадаются обломки поршневых колец или пластин клапанов. На внутренней стороне крышки фильтра установлен магнит. Увидели на нём металлическую стружку – значит, компрессор имеет механическую проблему, хотя поток фреона так или иначе приносит ржавчину и окалину со всей системы, так что наличие на магните металлической пыли не является чем-то предосудительным. Очистить магнит. Если есть новое резиновое уплотнительное кольцо на крышке – заменить. Паронитовую прокладку – однозначно.

Запомните ещё один важный момент: теплообменные процессы происходят относительно медленно. В том числе и в холодильной технике. Это значит, что, после изменения каких-то настроек, системе требуется некоторое время для перехода в новый режим. ТРВ – это регулятор с жёсткой прямой обратной связью, то есть на выходе параметры фреона некоторое время будут колебаться с затухающей амплитудой. Проще говоря, изменять его настройки следует небольшими воздействиями в несколько этапов и с перерывами для установления тех параметров, к которым вы стремитесь. Про терморегулирующий вентиль ТРВ на этом заканчиваем, если имеете вопросы – в комментарии.

Смазочное масло компрессора холодильной установки. Некоторое количество масла взаимно растворяется в фреоне, это нормальное явление, и оно циркулирует в системе вместе с хладагентом. Первое и главное правило: заливать ТОЛЬКО рекомендуемое производителем масло! Чем выше давление и ниже температура, тем растворимость фреона в масле выше. Это дорогие масла с особенными свойствами, придуманные именно для таких специфических условий. Хранить их следует исключительно в плотно закрытых ёмкостях во избежание контакта с влажным атмосферным воздухом.

Давление масла в компрессоре холодильной установки должно быть выше давления в картере – читай давления всасывания компрессора. Причиной аварийной остановки может быть как механическая поломка насоса смазки или деталей компрессора, так и отсутствие масла в картере компрессора.

Уносит масло из картера компрессора холодильной установки в систему. Когда компрессор выключен, масло в картере абсорбирует некоторое количество хладагента, зависящее не только от температуры и давления, но и от процедуры остановки компрессора. Это значит, что сначала должен закрыться соленоидный вентиль, затем компрессор высасывает остатки фреона из испарителя и останавливается прессостатом низкого давления, создавая минимум условий для дальнейшей абсорбции фреона маслом в картере, но не отменяя её полностью. Для уменьшения растворимости фреона в масле, после остановки мотора компрессора, автоматически включается электрообогреватель в картере. Проверить работу подогревателя можно на ощупь; при остановленном компрессоре картер должен быть тёплым, и это простое регулярное действие поможет вам избежать непонятных проблем. При очередном старте компрессора, в картере снова резко падает давление, что приводит к вскипанию хладагента, растворённого в масле. Масло в таком случае увлекается в большом количестве парами фреона, как в виде мелкодисперсных частиц, так и в парообразном состоянии. В результате в момент старта уносится самое большое количество масла. По этой причине многие производители рекомендуют для своих компрессоров максимум 10 пусков в час. Более частое включение компрессора, скажем, из-за большой тепловой нагрузки на испаритель, может привести к уносу масла из картера и повреждению компрессора. Для замены масла лучше всего вызывать специализированный сервис. Следует не только слить отработанное масло из картера, а специальным раствором промыть от него ВСЮ систему. Делается это под вакуумом в системе, что-то я не встречал на судах такого дорогого оборудования.

А как добавить смазочное масло компрессора холодильной установки, так сказать, в полевых условиях?

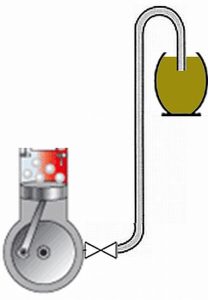

У вас под установкой стоят лужи масла? Вот было полное стекло – и нету! Со всех дыр масло течёт наружу, не успеваете добавлять в замкнутую герметичную систему?!!! Или воспользоваться мозгами? Наладьте нормальный рабочий процесс – оно само вернётся из прогулки по трубопроводам. Напузырить его туда нетрудно, а дальше что? Вместо фреона там будет масло испаряться? Или гидравлического удара не боитесь? Лишь в том случае, когда вы дожились, что компрессор выбивает по низкому давлению масла и в картере вовсе сухо, позволяется НЕМНОГО добавить масло через клапан на картере, изображённый на фото. Исключительно для того, чтобы компрессор мог запуститься. Как было сказано, во время старта в картере создаётся вакуум. Потом давление всасывания растёт выше атмосферного. К этому клапану добавления масла присоединяется жёсткая трубка, как указано на рисунке, другой конец которой опускается в только что открытую бутылку с маслом (борьба с влагой и воздухом).

Сосуд с маслом располагаем выше, чтоб оно самотёком шло в картер, для уменьшения нагрузки по вакууму. Заметили, что эти масла всегда фасуются в маленькие бутылки? Чтобы всякие умники не лили его туда канистрами. Учитываем объём и размеры агрегата, главное – не налить лишнего. Без ассистента тут не обойтись. Защита по давлению масла после старта на некоторое время имеет delay, компрессор запускается вручную со слегка открытым клапаном на всасывании, внимательно регулируем его таким образом, чтобы давление на всасывании было чуть ниже атмосферного, пока не станет засасывать масло. Я сейчас скажу одну вещь, которая не очень понравится тем, кто придумал правила технической эксплуатации, но жизнь и не такому учит. Не хочет компрессор стартовать — защиту компрессора заблокировать или нажимаем прямо на язычок контактора мотора изолированной отвёрткой (осторожно там с электричеством!) – словом, надо его стартовать на короткое время (чтоб не задрать подшипники – с перерывами на остывание), создать в картере вакуум и следить, чтобы не насосался воздуха из пустой бутылки. Позаботиться, чтобы соленоидный вентиль тоже был открыт. Открываем клапан добавления масла, масло всасывается в картер. Когда компрессор добровольно начнёт работать (появилось давление масла) – немедленно закрывать клапан добавления, дальше механик пускай заботится, как выбрать масло из системы. Для этого следует увеличить подачу фреона на испаритель, регулируя ТРВ винтом (5) в сторону «-«, приводя систему на грань влажного цикла и внимательно слушая компрессор. Затарахтел – немедленный стоп! Влажный фреон потянет за собой масло из испарителя в компрессор, там есть каналы для возврата, картер соединён с линией всасывания. Не забудьте после этого вернуть настройку ТРВ в исходное состояние.

Пришла пора заменить – масло вместе со ВСЕМ фреоном меняется профессиональными береговыми специалистами. Сейчас экологи строго следят за утечками фреона в атмосферу, так что кроме дурной работы, ещё и от них можно огрести.

Реле температуры и давления в холодильных системах.

При достижении температуры отключения на температурном датчике в охлаждаемом помещении, происходит закрытие электромагнитного клапана (2), а компрессор продолжает работать. При определённом пороговом значении выключатель LP отключает компрессор. Если через некоторое время точка включения термостата снова достигается и электромагнитный клапан открывается, давление в линии всасывания снова повышается, и реле LP снова включает компрессор.

На стороне высокого давления фреона HP имеется функция классического реле высокого давления для защиты компрессора. Если допустимое рабочее избыточное давление достигнуто и вот-вот будет превышено, компрессор отключается реле высокого давления, и давление на стороне высокого давления снова падает. В случае реле высокого давления для этих целей различают устройства контроля давления, ограничители давления и предохранительные ограничители давления. В случае с реле давления (DWK) автоматический перезапуск, в принципе, может происходить после определённого снижения давления на стороне высокого давления. В случае ограничителя давления (DBK) после защитного отключения необходимо выполнить ручной сброс. Этот сброс может быть произведён вручную и без использования инструментов. В случае с предохранительным ограничителем давления (SDBK) требуется инструмент для ручного сброса. Обычно такое случается при неисправности или загрязнении в системе охлаждения конденсатора, слишком высокой температуре забортной воды, или же при наличии в системе значительного количества воздуха, о чём уже было сказано.

Для контроля давления смазочного масла в компрессоре применяется дифференциальное реле давления. Оно имеет два подключения: одна сигнальная трубка подключена к всасывающей трубе фреона перед компрессором (помним, что картер с ней сообщён и давление там одинаковое), другая – на нагнетательной линии насоса смазки. Разница в пользу давления масла по-хорошему должна быть минимум 1 бар, визуально это всегда можно проверить по установленным манометрам. Автоматике доверяй, но проверяй! После остановки компрессора по этой защите, срабатывает аварийная сигнализация, и следует убедиться, что там всё в порядке, прежде чем квитировать реле красной клавишей на крышке прибора.

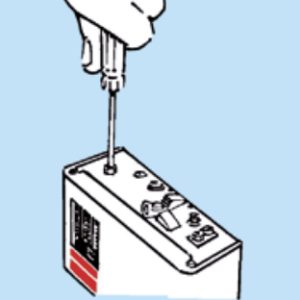

Настройку классического прессостата можно изменить, как указано на рисунке, но часто регулировочный винт опломбирован, и ответственность за это ложится на механика.

В холодильных камерах с отрицательной температурой происходит вымораживание влаги из воздуха на стенках и рёбрах труб испарителя с образованием инеевой «шапки» на них. Это ухудшает теплообмен. Поток охлаждаемого воздуха «тормозится», и, при достижении заданного перепада давлений между входом и выходом потока охлаждаемого воздуха на испарителе, срабатывает специальное дифференциальное реле давления. Включается режим оттаивания: система останавливается, и включается электрический обогреватель испарителя. Тающая влага собирается в поддоне, снабжённом собственным подогревом и дренажной трубкой с невозвратным клапаном. Этот клапан зачастую представляет собой сплюснутый резиновый наконечник на внутреннем сопле дренажной трубки. Бывает, что и он замерзает или загрязняется, приводя к частому включению системы оттаивания и нарушению теплового режима охлаждаемой камеры. Загрузка камеры свежими продуктами должна производиться быстро и с краткими открытиями входных люков. Короче говоря: влияние внешней атмосферы – влажный враг атмосферы в холодильной камере рефрижераторной установки. На системах кондиционирования воздуха конденсат от испарителя дренируется в отдельные танки и может быть использован в технических целях, притом в весьма заметном количестве. Иногда он выпаривается в специальных установках. Забился дренаж – ждите обмерзания батареи испарителя.

Обмерзает труба на всасывании компрессора или даже сам компрессор? Могут быть несколько причин. Одна из них – избыточное охлаждение конденсатора. Попали в холодное течение или в зимне-весеннюю климатическую зону, когда морская вода ещё не нагрелась. Обычно в системе охлаждения конденсатора установлен механический термостат, следящий за поддержанием оптимальной температуры. Иногда он выходит из строя, или же кто-то инициативный открыл байпас. Часто даже термостат не справляется с холодной забортной водой, тогда надо прижать клапан на нагнетательной линии насоса охлаждения. Или же ТРВ по какой-то причине подаёт избыточное количество фреона на испаритель, часто причиной служит механическое загрязнение дросселя и зависание в открытом положении, реже – вода в системе. Не лишним будет проверить заданную температуру в холодильной камере, возможно, сбилась настройка или вышел из строя термостат закрытия электромагнитного клапана и помещение переохладилось.

Обратный случай — компрессор выбивает по высокому давлению нагнетания. Возможно, загрязнён фильтр системы охлаждения или упала производительность насоса. Часто на нём срывает поток при балластном переходе или во время шторма. Возможно, следует очистить конденсатор со стороны охлаждающей воды, особенно при плавании в реках и на мелководье. В реке Ла-Плата мы чистили конденсаторы по 3 раза в сутки, а механические сальники насосов забортной воды «съедались» песком в считанные часы, имейте в виду при планировании рейса. Знаю случай самоубийства старшего механика после визита в солнечный Парагвай… В тропиках часто слишком тёплая забортная вода. В Красном море я наблюдал +35 градусов Цельсия. Тогда полностью открываем байпас термостата охлаждения, на многих судах есть возможность подключить систему охлаждения к насосу большей производительности, скажем, к пожарной магистрали; для этого рекомендуется установить пожарный рожок на нагнетательной трубе насоса охлаждения. Но и тут следует знать меру, следить за давлением в трубах охлаждения и отсутствием протечек. Штатный насос охлаждения рекомендуется отключить от системы и перекрыть его нагнетательный клапан. Длительное увеличение протока через систему охлаждения приводит к вымыванию металла из труб и возможным повреждениям, как труб, так и конденсатора. Не лишним будет убедиться в отсутствии воздуха в хладагенте.

Ахуенно !

Если бы ещё и цензурно 😉 Спасибо на добром слове!

Просто и доступно подан материал. Думаю, что ваш сайт будет интересен молодым механикам.

Желаю вам творческого вдохновения.

спасибо большое за доходчивую подачу необходимой информации

как всегда, все так просто и доходчиво. спасибо. Но, подойдя к реальной установке, обнаруживается, что там нет клапана на верхней части конденсатора, это к теме стравить воздух. Не предусмотрен клапан и на всасывании компресора, для подачи газообразного фреона. Да и сам хладогент 22ой, это чтото из далёкого прошлого.

Коллеги, по каждому клапану я консультировать не брался. Обрисовал идею, постарался разжевать принцип, а как это реализовано в конкретной установке и куда как подключать — разбирайтесь сами. То же самое с хладагентом. Какая разница, из какого мохнатого года 22-й фреон, это пример для чтения показаний прибора.

А то уже вообще: присылает мне один умник фоточки каких-то обмёрзших труб с вопросом: а что там внутри, куда течёт и что мне делать? Думать, блин, и учить матчасть!

зато у вас есть предохранительный клапан.он есть всегда